1. ನೈಲಾನ್ PA66 ಒಣಗಿಸುವುದು

ನಿರ್ವಾತ ಒಣಗಿಸುವಿಕೆ:ತಾಪಮಾನ ℃ 95-105 ಸಮಯ 6-8 ಗಂಟೆಗಳು

ಬಿಸಿ ಗಾಳಿಯಲ್ಲಿ ಒಣಗಿಸುವುದು:ತಾಪಮಾನ ℃ 90-100 ಸಮಯ ಸುಮಾರು 4 ಗಂಟೆಗಳು.

ಸ್ಫಟಿಕೀಯತೆ:ಪಾರದರ್ಶಕ ನೈಲಾನ್ ಹೊರತುಪಡಿಸಿ, ಹೆಚ್ಚಿನ ನೈಲಾನ್ಗಳು ಹೆಚ್ಚಿನ ಸ್ಫಟಿಕೀಯತೆಯನ್ನು ಹೊಂದಿರುವ ಸ್ಫಟಿಕೀಯ ಪಾಲಿಮರ್ಗಳಾಗಿವೆ. ಉತ್ಪನ್ನಗಳ ಕರ್ಷಕ ಶಕ್ತಿ, ಉಡುಗೆ ಪ್ರತಿರೋಧ, ಗಡಸುತನ, ನಯಗೊಳಿಸುವಿಕೆ ಮತ್ತು ಇತರ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸುಧಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಉಷ್ಣ ವಿಸ್ತರಣಾ ಗುಣಾಂಕ ಮತ್ತು ನೀರಿನ ಹೀರಿಕೊಳ್ಳುವಿಕೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಆದರೆ ಇದು ಪಾರದರ್ಶಕತೆ ಮತ್ತು ಪ್ರಭಾವದ ಪ್ರತಿರೋಧಕ್ಕೆ ಅನುಕೂಲಕರವಾಗಿಲ್ಲ. ಅಚ್ಚು ತಾಪಮಾನವು ಸ್ಫಟಿಕೀಕರಣದ ಮೇಲೆ ಹೆಚ್ಚಿನ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. ಅಚ್ಚು ತಾಪಮಾನ ಹೆಚ್ಚಾದಷ್ಟೂ ಸ್ಫಟಿಕೀಯತೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಅಚ್ಚು ತಾಪಮಾನ ಕಡಿಮೆಯಾದಷ್ಟೂ ಸ್ಫಟಿಕೀಯತೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಕುಗ್ಗುವಿಕೆ:ಇತರ ಸ್ಫಟಿಕದಂತಹ ಪ್ಲಾಸ್ಟಿಕ್ಗಳಂತೆಯೇ, ನೈಲಾನ್ ರಾಳವು ದೊಡ್ಡ ಕುಗ್ಗುವಿಕೆ ಸಮಸ್ಯೆಯನ್ನು ಹೊಂದಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ನೈಲಾನ್ನ ಕುಗ್ಗುವಿಕೆ ಹೆಚ್ಚಾಗಿ ಸ್ಫಟಿಕೀಕರಣಕ್ಕೆ ಸಂಬಂಧಿಸಿದೆ. ಉತ್ಪನ್ನವು ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಸ್ಫಟಿಕೀಕರಣವನ್ನು ಹೊಂದಿರುವಾಗ, ಉತ್ಪನ್ನದ ಕುಗ್ಗುವಿಕೆಯೂ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು, ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಮತ್ತು ಅಚ್ಚೊತ್ತುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವಸ್ತುವಿನ ತಾಪಮಾನವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಕುಗ್ಗುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಆದರೆ ಉತ್ಪನ್ನದ ಆಂತರಿಕ ಒತ್ತಡವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ವಿರೂಪಗೊಳಿಸಲು ಸುಲಭವಾಗುತ್ತದೆ. PA66 ಕುಗ್ಗುವಿಕೆ 1.5-2%.

ಮೋಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳು: ನೈಲಾನ್ ಅನ್ನು ಅಚ್ಚು ಮಾಡುವಾಗ, "ನಳಿಕೆಯ ಎರಕದ ವಿದ್ಯಮಾನ" ವನ್ನು ತಡೆಗಟ್ಟಲು ಗಮನ ಕೊಡಿ, ಆದ್ದರಿಂದ ಸ್ವಯಂ-ಲಾಕಿಂಗ್ ನಳಿಕೆಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ನೈಲಾನ್ ವಸ್ತುಗಳ ಸಂಸ್ಕರಣೆಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

2. ಉತ್ಪನ್ನಗಳು ಮತ್ತು ಅಚ್ಚುಗಳು

- 1. ಉತ್ಪನ್ನದ ಗೋಡೆಯ ದಪ್ಪ ನೈಲಾನ್ನ ಹರಿವಿನ ಉದ್ದದ ಅನುಪಾತವು 150-200 ರ ನಡುವೆ ಇರುತ್ತದೆ. ನೈಲಾನ್ ಉತ್ಪನ್ನಗಳ ಗೋಡೆಯ ದಪ್ಪವು 0.8mm ಗಿಂತ ಕಡಿಮೆಯಿಲ್ಲ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ 1-3.2mm ನಡುವೆ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಉತ್ಪನ್ನದ ಕುಗ್ಗುವಿಕೆ ಉತ್ಪನ್ನದ ಗೋಡೆಯ ದಪ್ಪಕ್ಕೆ ಸಂಬಂಧಿಸಿದೆ. ಗೋಡೆಯ ದಪ್ಪ ದಪ್ಪವಾಗಿದ್ದಷ್ಟೂ ಕುಗ್ಗುವಿಕೆ ಹೆಚ್ಚಾಗುತ್ತದೆ.

- 2. ನಿಷ್ಕಾಸ ನೈಲಾನ್ ರಾಳದ ಓವರ್ಫ್ಲೋ ಮೌಲ್ಯವು ಸುಮಾರು 0.03 ಮಿಮೀ, ಆದ್ದರಿಂದ ನಿಷ್ಕಾಸ ರಂಧ್ರದ ಗ್ರೂವ್ ಅನ್ನು 0.025 ಕ್ಕಿಂತ ಕಡಿಮೆ ನಿಯಂತ್ರಿಸಬೇಕು.

- 3. ಅಚ್ಚು ತಾಪಮಾನ: ಅಚ್ಚು ಮಾಡಲು ಕಷ್ಟಕರವಾದ ಅಥವಾ ಹೆಚ್ಚಿನ ಸ್ಫಟಿಕೀಯತೆಯ ಅಗತ್ಯವಿರುವ ತೆಳುವಾದ ಗೋಡೆಗಳನ್ನು ಹೊಂದಿರುವ ಅಚ್ಚುಗಳನ್ನು ಬಿಸಿ ಮಾಡಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಉತ್ಪನ್ನಕ್ಕೆ ನಿರ್ದಿಷ್ಟ ಮಟ್ಟದ ನಮ್ಯತೆ ಅಗತ್ಯವಿದ್ದರೆ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ತಣ್ಣೀರನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

3. ನೈಲಾನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಬ್ಯಾರೆಲ್ ತಾಪಮಾನ

ನೈಲಾನ್ ಸ್ಫಟಿಕದಂತಹ ಪಾಲಿಮರ್ ಆಗಿರುವುದರಿಂದ, ಇದು ಗಮನಾರ್ಹ ಕರಗುವ ಬಿಂದುವನ್ನು ಹೊಂದಿದೆ. ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ನೈಲಾನ್ ರಾಳಕ್ಕಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾದ ಬ್ಯಾರೆಲ್ ತಾಪಮಾನವು ರಾಳದ ಕಾರ್ಯಕ್ಷಮತೆ, ಉಪಕರಣ ಮತ್ತು ಉತ್ಪನ್ನದ ಆಕಾರಕ್ಕೆ ಸಂಬಂಧಿಸಿದೆ. ನೈಲಾನ್ 66 260°C ಆಗಿದೆ. ನೈಲಾನ್ನ ಕಳಪೆ ಉಷ್ಣ ಸ್ಥಿರತೆಯಿಂದಾಗಿ, ವಸ್ತುವಿನ ಬಣ್ಣ ಮತ್ತು ಹಳದಿ ಬಣ್ಣವನ್ನು ತಪ್ಪಿಸಲು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಬ್ಯಾರೆಲ್ನಲ್ಲಿ ದೀರ್ಘಕಾಲ ಉಳಿಯುವುದು ಸೂಕ್ತವಲ್ಲ. ಅದೇ ಸಮಯದಲ್ಲಿ, ನೈಲಾನ್ನ ಉತ್ತಮ ದ್ರವತೆಯಿಂದಾಗಿ, ತಾಪಮಾನವು ಅದರ ಕರಗುವ ಬಿಂದುವನ್ನು ಮೀರಿದ ನಂತರ ಅದು ವೇಗವಾಗಿ ಹರಿಯುತ್ತದೆ.

ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡ

ನೈಲಾನ್ ಕರಗುವಿಕೆಯ ಸ್ನಿಗ್ಧತೆ ಕಡಿಮೆ ಮತ್ತು ದ್ರವತೆ ಉತ್ತಮವಾಗಿದೆ, ಆದರೆ ಘನೀಕರಣ ವೇಗವು ವೇಗವಾಗಿರುತ್ತದೆ. ಸಂಕೀರ್ಣ ಆಕಾರಗಳು ಮತ್ತು ತೆಳುವಾದ ಗೋಡೆಗಳನ್ನು ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಸಾಕಷ್ಟು ಸಮಸ್ಯೆಗಳನ್ನು ಹೊಂದಿರುವುದು ಸುಲಭ, ಆದ್ದರಿಂದ ಹೆಚ್ಚಿನ ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡವು ಇನ್ನೂ ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಒತ್ತಡವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದರೆ, ಉತ್ಪನ್ನವು ಓವರ್ಫ್ಲೋ ಸಮಸ್ಯೆಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ; ಒತ್ತಡವು ತುಂಬಾ ಕಡಿಮೆಯಿದ್ದರೆ, ಉತ್ಪನ್ನವು ಏರಿಳಿತಗಳು, ಗುಳ್ಳೆಗಳು, ಸ್ಪಷ್ಟ ಸಿಂಟರ್ರಿಂಗ್ ಗುರುತುಗಳು ಅಥವಾ ಸಾಕಷ್ಟು ಉತ್ಪನ್ನಗಳಂತಹ ದೋಷಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಹೆಚ್ಚಿನ ನೈಲಾನ್ ಪ್ರಭೇದಗಳ ಇಂಜೆಕ್ಷನ್ ಒತ್ತಡವು 120MPA ಅನ್ನು ಮೀರುವುದಿಲ್ಲ. ಸಾಮಾನ್ಯವಾಗಿ, ಹೆಚ್ಚಿನ ಉತ್ಪನ್ನಗಳ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಇದನ್ನು 60-100MPA ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಉತ್ಪನ್ನವು ಗುಳ್ಳೆಗಳು ಮತ್ತು ಡೆಂಟ್ಗಳಂತಹ ದೋಷಗಳನ್ನು ಹೊಂದಿರದವರೆಗೆ, ಉತ್ಪನ್ನದ ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ಹೆಚ್ಚಿಸುವುದನ್ನು ತಪ್ಪಿಸಲು ಹೆಚ್ಚಿನ ಹಿಡುವಳಿ ಒತ್ತಡವನ್ನು ಬಳಸುವುದು ಸಾಮಾನ್ಯವಾಗಿ ಅಪೇಕ್ಷಣೀಯವಲ್ಲ. ಇಂಜೆಕ್ಷನ್ ವೇಗ ನೈಲಾನ್ಗೆ, ಇಂಜೆಕ್ಷನ್ ವೇಗವು ವೇಗವಾಗಿರುತ್ತದೆ, ಇದು ತುಂಬಾ ವೇಗವಾಗಿ ತಂಪಾಗಿಸುವ ವೇಗದಿಂದ ಉಂಟಾಗುವ ಏರಿಳಿತಗಳು ಮತ್ತು ಸಾಕಷ್ಟು ಅಚ್ಚು ತುಂಬುವಿಕೆಯನ್ನು ತಡೆಯಬಹುದು. ವೇಗದ ಇಂಜೆಕ್ಷನ್ ವೇಗವು ಉತ್ಪನ್ನದ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಗಮನಾರ್ಹ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ.

ಅಚ್ಚು ತಾಪಮಾನ

ಅಚ್ಚು ತಾಪಮಾನವು ಸ್ಫಟಿಕೀಕರಣ ಮತ್ತು ಅಚ್ಚು ಕುಗ್ಗುವಿಕೆಯ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಅಚ್ಚು ತಾಪಮಾನವು ಹೆಚ್ಚಿನ ಸ್ಫಟಿಕೀಕರಣ, ಹೆಚ್ಚಿದ ಉಡುಗೆ ಪ್ರತಿರೋಧ, ಗಡಸುತನ, ಸ್ಥಿತಿಸ್ಥಾಪಕ ಮಾಡ್ಯುಲಸ್, ಕಡಿಮೆಯಾದ ನೀರಿನ ಹೀರಿಕೊಳ್ಳುವಿಕೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಹೆಚ್ಚಿದ ಅಚ್ಚು ಕುಗ್ಗುವಿಕೆಯನ್ನು ಹೊಂದಿರುತ್ತದೆ; ಕಡಿಮೆ ಅಚ್ಚು ತಾಪಮಾನವು ಕಡಿಮೆ ಸ್ಫಟಿಕೀಕರಣ, ಉತ್ತಮ ಗಡಸುತನ ಮತ್ತು ಹೆಚ್ಚಿನ ಉದ್ದವನ್ನು ಹೊಂದಿರುತ್ತದೆ.

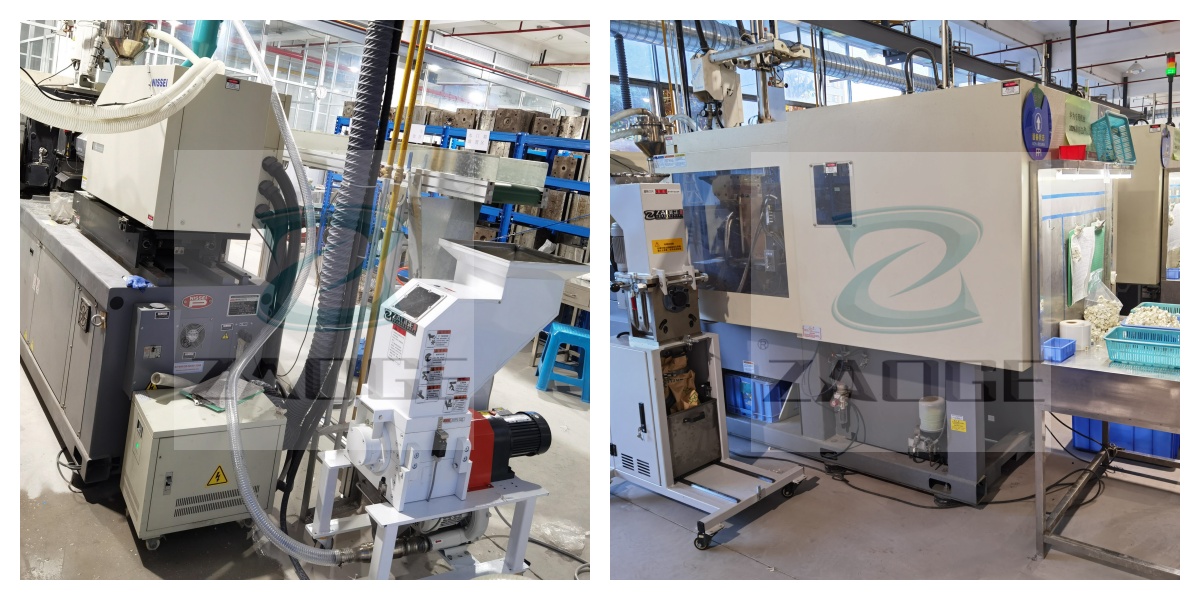

ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಗಾರಗಳು ಪ್ರತಿದಿನ ಸ್ಪ್ರೂಗಳು ಮತ್ತು ರನ್ನರ್ಗಳನ್ನು ಉತ್ಪಾದಿಸುತ್ತವೆ, ಹಾಗಾದರೆ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಯಂತ್ರಗಳಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಸ್ಪ್ರೂಗಳು ಮತ್ತು ರನ್ನರ್ಗಳನ್ನು ನಾವು ಹೇಗೆ ಸರಳವಾಗಿ ಮತ್ತು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮರುಬಳಕೆ ಮಾಡಬಹುದು?

ಅದನ್ನು ಬಿಡಿZAOGE ಪರಿಸರ ಸಂರಕ್ಷಣೆ ಮತ್ತು ವಸ್ತು ಉಳಿಸುವ ಪೋಷಕ ಸಾಧನ (ಪ್ಲಾಸ್ಟಿಕ್ ಕ್ರಷರ್)ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಯಂತ್ರಗಳಿಗಾಗಿ.

ಇದು ನೈಜ-ಸಮಯದ ಬಿಸಿ ಪುಡಿಮಾಡಿ ಮರುಬಳಕೆಯ ವ್ಯವಸ್ಥೆಯಾಗಿದ್ದು, ಇದನ್ನು ನಿರ್ದಿಷ್ಟವಾಗಿ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಸ್ಕ್ರ್ಯಾಪ್ ಸ್ಪ್ರೂಗಳು ಮತ್ತು ರನ್ನರ್ಗಳನ್ನು ಪುಡಿಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚೊತ್ತಿದ ಭಾಗಗಳ ಉತ್ಪನ್ನಗಳನ್ನು ತಕ್ಷಣವೇ ಉತ್ಪಾದಿಸಲು ಶುದ್ಧ ಮತ್ತು ಒಣಗಿದ ಪುಡಿಮಾಡಿದ ಕಣಗಳನ್ನು ತಕ್ಷಣವೇ ಉತ್ಪಾದನಾ ಮಾರ್ಗಕ್ಕೆ ಹಿಂತಿರುಗಿಸಲಾಗುತ್ತದೆ.

ಶುದ್ಧ ಮತ್ತು ಒಣಗಿದ ಕ್ರಷ್ ಮಾಡಿದ ಕಣಗಳನ್ನು ಡೌನ್ಗ್ರೇಡ್ ಮಾಡುವ ಬದಲು ಬಳಸಲು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಕಚ್ಚಾ ವಸ್ತುಗಳಾಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ.

ಇದು ಕಚ್ಚಾ ವಸ್ತು ಮತ್ತು ಹಣವನ್ನು ಉಳಿಸುತ್ತದೆ ಮತ್ತು ಉತ್ತಮ ಬೆಲೆ ನಿಯಂತ್ರಣಕ್ಕೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಸ್ಕ್ರೀನ್ರಹಿತ ನಿಧಾನ ವೇಗದ ಗ್ಯಾನ್ಯುಲೇಟರ್

ಪೋಸ್ಟ್ ಸಮಯ: ಜುಲೈ-24-2024